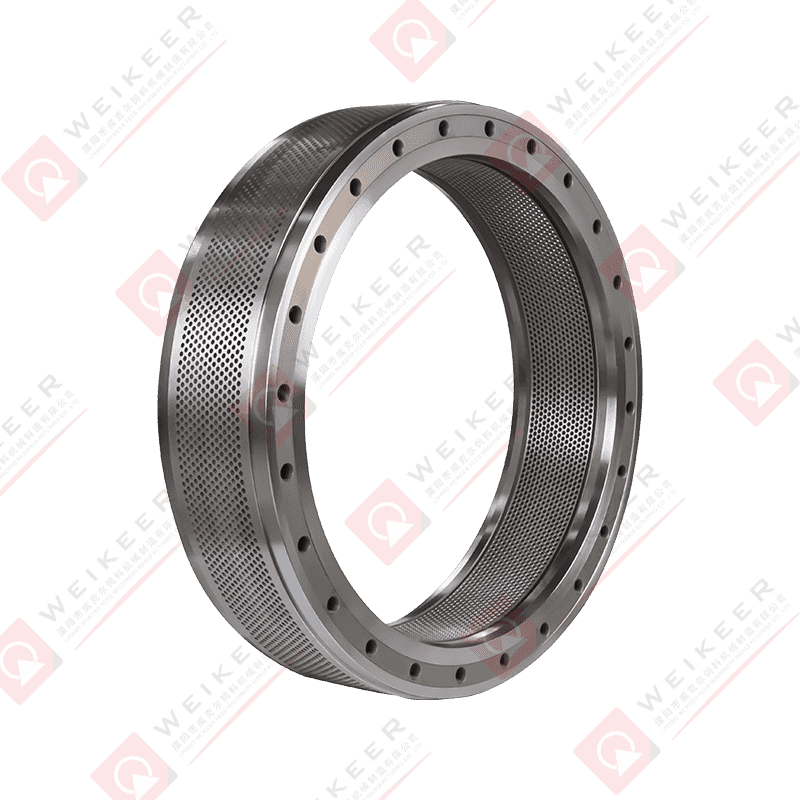

Aqua Feed Pellet Mill Vòng neo khuôn

Cat:Pellet Mill Anchorear Thép không gỉ Die

Khuôn dạng vòng được sử dụng trong các nhà máy viên để sản xuất thức ăn viên cho nhiều loài thủy sản khác nhau, bao gồm cá, tôm và các sinh vật biể...

See DetailsTrong thiết kế của Pellet Mill Loại vít thép không gỉ , hệ thống làm mát là một thành phần quan trọng. Hệ thống làm mát không chỉ giúp duy trì nhiệt độ ổn định của khuôn và tránh biến dạng hoặc hư hỏng do quá nhiệt mà còn cải thiện hiệu quả sản xuất và kéo dài tuổi thọ của khuôn.

Khuôn trục vít của máy nghiền viên tạo ra nhiều nhiệt trong quá trình vận hành, đặc biệt là trong điều kiện quay tốc độ cao và áp suất cao. Nhiệt độ quá cao có thể gây ra các vấn đề sau:

Biến dạng hoặc vết nứt trên bề mặt khuôn, ảnh hưởng đến chất lượng của viên và tuổi thọ của khuôn.

Nhiệt độ cao có thể khiến nguyên liệu thô dính vào khuôn, ảnh hưởng đến hiệu quả đúc của viên và làm giảm hiệu quả sản xuất.

Khuôn quá nóng sẽ làm tăng mức tiêu thụ năng lượng và dẫn đến quá trình sản xuất không ổn định.

Do đó, việc thiết kế hệ thống làm mát cần hướng tới sự tản nhiệt đồng đều và hiệu quả để đảm bảo khuôn được duy trì ở khoảng nhiệt độ phù hợp trong quá trình vận hành, từ đó nâng cao hiệu quả sản xuất và chất lượng viên.

Theo cấu trúc và yêu cầu sử dụng của khuôn, hệ thống làm mát có thể được sử dụng theo các cách sau:

Làm mát bằng nước là phương pháp làm mát phổ biến nhất vì hiệu quả làm mát cao và chi phí thấp. Các kênh nước làm mát có thể được đặt bên trong và bên ngoài khuôn để cho nước chảy qua các bộ phận chính của khuôn nhằm loại bỏ nhiệt nhanh chóng. Hệ thống làm mát bằng nước có khả năng dẫn nhiệt mạnh nhưng cần đảm bảo tốc độ dòng nước phù hợp để tránh tình trạng làm mát không đều do dòng nước chảy quá nhanh hoặc quá chậm.

Hệ thống làm mát bằng dầu phù hợp cho sản xuất trong môi trường tải trọng cao và nhiệt độ cao, đồng thời có thể mang lại hiệu quả làm mát tốt hơn. Ưu điểm của làm mát bằng dầu là ổn định nhiệt mạnh, khả năng thích ứng với điều kiện nhiệt độ cao và đặc tính bôi trơn của dầu giúp giảm ma sát. Tuy nhiên, yêu cầu bảo trì hệ thống làm mát dầu rất cao và dầu làm mát cần được thay thế thường xuyên để đảm bảo hiệu quả làm mát.

Làm mát bằng không khí thích hợp cho các ứng dụng có tải tương đối nhẹ và không khí được dẫn đến bề mặt khuôn bằng quạt để loại bỏ nhiệt. Việc lắp đặt và bảo trì hệ thống làm mát không khí tương đối đơn giản nhưng hiệu quả làm mát của nó tương đối kém nên nhìn chung không phù hợp với dây chuyền sản xuất tải trọng cao.

Đối với khuôn thép không gỉ xoắn ốc của máy thức ăn viên, hệ thống làm mát bằng nước và hệ thống làm mát bằng dầu là những lựa chọn phổ biến. Điều rất quan trọng là chọn phương pháp làm mát phù hợp theo môi trường sản xuất và yêu cầu làm mát.

Hiệu quả của hệ thống làm mát phụ thuộc phần lớn vào thiết kế của kênh làm mát. Kênh làm mát cần được bố trí hợp lý để đảm bảo môi trường làm mát có thể được phân bố đều ở tất cả các bộ phận của khuôn, đặc biệt là các khu vực có nhiệt độ cao trên bề mặt và bên trong khuôn. Sau đây là một số yếu tố chính trong việc thiết kế các kênh làm mát:

Kênh làm mát phải bao phủ toàn bộ bề mặt khuôn càng nhiều càng tốt, đặc biệt là những khu vực có tải nhiệt lớn. Ví dụ, rất nhiều nhiệt thường tích tụ ở khu vực vòng trong và vòng ngoài của khuôn xoắn ốc, đáy khuôn và những nơi khác. Trước tiên, các kênh làm mát nên được bố trí ở những khu vực có nhiệt độ cao này.

Kích thước của kênh làm mát cần phù hợp với tốc độ dòng chảy của môi trường làm mát. Kênh quá nhỏ có thể khiến môi trường làm mát chảy kém và không thể loại bỏ nhiệt hiệu quả; trong khi kênh quá lớn có thể gây ra hiệu quả làm mát thấp. Vì vậy, kích thước và tốc độ dòng chảy của kênh làm mát cần được tính toán chính xác để đạt được hiệu quả làm mát tốt nhất.

Vật liệu của kênh làm mát phải có khả năng chống ăn mòn tốt và chịu được nhiệt độ cao, đặc biệt là trong hệ thống làm mát bằng nước, nơi nước có tính ăn mòn cao. Các vật liệu phổ biến bao gồm thép không gỉ, hợp kim đồng, v.v., có tính dẫn nhiệt và chống ăn mòn tốt.

Để kiểm soát chính xác nhiệt độ làm việc của khuôn, cần bổ sung hệ thống kiểm soát nhiệt độ vào thiết kế. Hệ thống kiểm soát nhiệt độ theo dõi sự thay đổi nhiệt độ của khuôn theo thời gian thực thông qua cảm biến nhiệt độ, đồng thời tự động điều chỉnh tốc độ dòng chảy và tốc độ dòng chảy của môi trường làm mát để đảm bảo khuôn luôn nằm trong phạm vi nhiệt độ làm việc tối ưu. Việc áp dụng hệ thống kiểm soát nhiệt độ thông minh có thể cải thiện đáng kể hiệu quả sản xuất và tránh gián đoạn sản xuất hoặc các vấn đề về chất lượng do biến động nhiệt độ quá mức.

Thiết kế của hệ thống làm mát cũng cần tính đến việc bảo trì và giám sát dễ dàng. Trong quá trình hoạt động lâu dài, hệ thống làm mát có thể gặp các vấn đề như cáu cặn, ô nhiễm dầu, tắc nghẽn nên việc kiểm tra, bảo dưỡng hệ thống làm mát thường xuyên là điều cần thiết. Dưới đây là một số biện pháp để tối ưu hóa việc bảo trì hệ thống làm mát:

Thường xuyên kiểm tra xem kênh làm mát có bị tắc nghẽn bởi tạp chất hoặc cặn hay không và làm sạch nó để đảm bảo rằng kênh làm mát không bị cản trở.

Đối với hệ thống làm mát bằng nước cần kiểm tra chất lượng nước để tránh lắng đọng khoáng chất trong nước; đối với hệ thống làm mát bằng dầu, hãy thay dầu làm mát thường xuyên để duy trì hiệu quả bôi trơn và làm mát của dầu.

Bằng cách lắp đặt các thiết bị giám sát như cảm biến nhiệt độ và đồng hồ đo lưu lượng trong hệ thống làm mát, hiệu quả làm mát và trạng thái hệ thống có thể được theo dõi trong thời gian thực, có thể phát hiện kịp thời các sự cố tiềm ẩn và có thể tránh được hư hỏng nấm mốc do làm mát không đủ.

Để nâng cao hiệu quả sản xuất, việc thiết kế hệ thống làm mát cũng cần xem xét tối ưu hóa hiệu quả sử dụng năng lượng. Vừa đảm bảo sự ổn định của nhiệt độ khuôn nhưng mức tiêu thụ năng lượng của hệ thống làm mát không được quá cao. Bằng cách sử dụng vật liệu và thiết bị trao đổi nhiệt hiệu quả cũng như tối ưu hóa tốc độ dòng chảy của chất làm mát, hiệu suất làm mát có thể được cải thiện đáng kể mà không làm tăng mức tiêu thụ năng lượng.

Thiết kế một hệ thống làm mát khuôn bằng thép không gỉ loại trục vít Pellet Mill hiệu quả không chỉ có thể duy trì nhiệt độ ổn định của khuôn và tránh làm hỏng khuôn do nhiệt độ cao mà còn cải thiện hiệu quả sản xuất và chất lượng viên. Bằng cách lựa chọn hợp lý các phương pháp làm mát, tối ưu hóa thiết kế kênh làm mát, tích hợp hệ thống kiểm soát nhiệt độ và tăng cường quản lý bảo trì, có thể đảm bảo rằng máy cấp liệu viên duy trì trạng thái làm việc hiệu quả và ổn định trong quá trình vận hành lâu dài, từ đó cải thiện độ tin cậy và hiệu quả sản xuất của toàn bộ quá trình sản xuất.